江苏省特检院无锡分院能力建设纪实

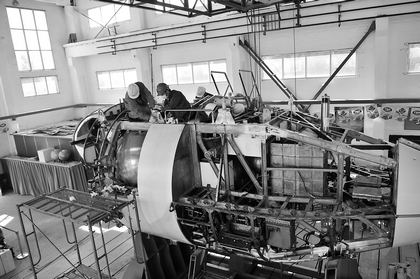

江苏省特检院无锡分院的检验人员正在给“蛟龙号”做检测

10月17日至21日,江苏省特检院无锡分院与“蛟龙号”载人潜水器“再续前缘”,为5000米大深度海上试验胜利归来的它做了第三次全面“体检”。该院前两次参与到“蛟龙号”钛合金球体(即载人舱)与结构件的检测,分别是在“蛟龙号”结构件总体验收阶段和去年3759米深潜试验归来。“再次选择无锡分院来检测,就是看中了他们的‘金字招牌’。过硬的技术服务让我们很放心。”中国船舶重工集团公司第七O二研究所“7000米项目组”的一位负责人深有感触地说。

据了解,这次的计划检测部位与内容大体和去年一样。但由于下潜深度有了重大突破,水压和海况与去年相比有很大不同,因此“蛟龙号”的安全状况如何亟待检验。检验结果的准确性直接影响明年三四月份“蛟龙号”下潜7000米的“终极目标”。尽管此前的两次检验积累了不少经验,但无锡分院“蛟龙号”的检验检测小组丝毫不敢懈怠,再次投入到了紧张的工作当中。“目前来看,没有发现重大缺陷。为了确保明年下潜7000米,这次我们还自己加压,决定对去年检出的几处不构成安全威胁的缺陷进行再次检测,确保万无一失。”无锡分院副院长费宏伟介绍说。

在谈话当中,“7000米项目组”的这位负责人对无锡分院技术人员刻苦研究、敢打硬仗的精神给予了充分肯定。接手“蛟龙号”载人舱与结构件的检测之初,无锡分院的技术人员为了给进口钛合金材料制定缺陷评定标准,就曾远赴山东制作钛合金超声波检测试块。今年,在“蛟龙号”试验喜报频传的同时,载人舱材料国产化也在同步进行。有了此前的出色表现,“7000米项目组”再次将国产化材料的探伤任务委托给了无锡分院。可这不是一块“好啃的骨头”——目前国内没有相应材料的缺陷评定标准,一切要从模拟缺陷制作试块做起,通过一系列的数据分析后制定缺陷评定标准,进而才能确定可靠的国产化材料,最后再进入国产化生产阶段。无锡分院产品二部部长胡清铭告诉记者,常用的材料,其试块在市场上就可以买到,而“蛟龙号”的国产化材料一方面因为很特殊,另一方面国内两家单位生产的样品选材有些不同,针对材料的声速不同、曲率不同等特殊原因,因此需要重新开发超声波探伤试块。无锡分院集合科研骨干成立了探伤项目组。高级探伤师胡华勇根据新材料画出草图,提交项目组讨论。同时对第七O二研究所提供的试块胚体进行全面探伤合格。

在酷热的8月,高级探伤师顾然和同事携带试块材料,赶赴国内最专业的试块加工企业之一——济宁模具厂进行加工。到达该厂后,他们为了抓紧进度,顾不上休息就与模具厂技术人员探讨试块加工问题。“我们做试块就是要模拟气孔、未焊透、裂缝等多种情况的缺陷,在试块上打多大的孔、打多深,都是很有讲究的。”据顾然介绍,几经讨论后,模具厂的技术人员提出了人工缺陷相互干扰问题、平底孔位置问题等许多宝贵意见,随后立即安排人员投入生产,连夜加工,成功赶制了“蛟龙号”国产材料试块,有利支持了国产化材料的试制工作。

可以说,无锡分院参与“蛟龙号”项目的有关工作是该院强调以科研强基础,不断提升能力水平的一个缩影和最好佐证。正是在科研能力提升上的不断追求,无锡分院成为国内首家与世界顶级检验机构——英国劳氏签订合作协议的特检技术机构,这为无锡特种设备制造行业打开欧美市场奠定了坚实的基础。近年来,经无锡分院制造监检的国内制造最大900吨的架桥机已投入到国家重点工程高速铁路的建设当中。该院自主研发并已投入使用的电动葫芦试验台具有国际领先水平。2010年无锡分院与浙江大学联合研制了构件静载试验台、与太原科技大学合作研制并开发了“通用桥式起重机金属结构参数化设计验证评审软件”、与江南大学合作进行了“冲压钢制管法兰的力学特性分析与标准化研究”,这些研究成果加速了产学研相结合的步伐,为科技成果转化为生产力创造了良性循环的空间。据无锡分院院长孙小伟介绍,去年该院共申报了10个科研项目,其中5个科研项目通过了江苏省质监局的立项审查,参与的国家质检总局科研项目“埋地钢质管道综合检测技术研究”通过了鉴定,科研项目“安全制动器综合性能试验系统研究”和“电动葫芦型式试验台研制”被列入国家质检总局科研项目。其中,“安全制动器综合性能试验系统研究”项目填补了国内该领域的空白。

搞科研,人才的培养和储备是关键。深谙人才重要性的孙小伟近年来不断引进、培养高学历专业技术人才。目前,无锡分院已拥有博士研究生6人,硕士研究生近60人,高级检验师4人,拥有三级探伤资质人员9人,检验师持证层次、比率,在全国同类机构中名列前茅,全院逐步形成了一支专业全面、结构合理,充满生机与活力的创新型、学习型、研究型团队。随着国家桥门式起重机械产品质量监督检验中心投入使用,孙小伟坦言,今后该院的工作重点将进一步向科研倾斜,着力打造无锡特检的“金字招牌”。《中国质量报》